견적 의뢰→도면 확인→당사에서 검토→견적서 발행→발주→입금(별도 상담)→제품 제작→출하→납품이라고 하는 흐름입니다. 도면이 없는 경우는, 제안하는 것도 가능합니다. 자세한 내용은 문의하십시오.

알루미나, SiC(탄화규소), 다공질 세라믹, 지르코니아, 단열성 세라믹, 도전성 세라믹 등 다양한 세라믹 부품의 프로토타입 가공을 소재 개발에서 실시하고 있습니다.

챔버내에서 파티클이 발생해, 웨이퍼에 부착해 버린다・・・

고온 환경하에서 사용하는 진공 척을 찾고 있지만, 수지나 금속이면 대약품성·내열성이 걱정···

순도 99,99%이상의 고순도 알루미나 부품의 제작을 검토하고 있지만, 재료를 얻을 수 없다.

알루미나, SiC 뿐만 아니라 다공성 세라믹 및 특수 세라믹 개발까지 통합 지원 내열성과 전기전도도가 뛰어난!

웨이퍼 이송과 같은 다양한 산업, 용도 및 형상의 생산 실적이 입증되었습니다.엔드 이펙터/핸들링 암, 진공 척, 대형 보드 및 파이어링 세터!

세라믹 재료의 특성과 반도체 및 전자 산업 고유의 문제점을 잘 알고 있기 때문에 가능한 고객에게 VA/VE에 대한 제안을 제공합니다!

급하신 분들은 전화주세요!

영업시간: 9:00~17:00(토일축일휴무)

세라믹은 도자기, 유리, 시멘트 등의 천연 무기물을 구운 것을 말하지만, 파인 세라믹스는 알루미나, 지르코니아, 질화규소 등의 정제된 인공 원료를 사용하여 특정 기능(고경도, 내 마모, 절연성, 내열성, 내식성, 도전성, 전열성 등)을 최대한 끌어내도록(듯이) 제조된 것입니다(어드밴스드 테크니컬 세라믹스). 그 특성을 살려 착실하게 그 용도 범위, 시장 규모를 확대해 왔으며, 부품·부재로서 정보 일렉트로닉스·자동차·에너지·환경 등 다양한 산업 분야에서 이용되고 있습니다.

저희는 고객과의 관계를 깊게 하고, 요구를 정확하게 파악하면서 중장기적 관점에서 고객의 로드맵에 맞춘 개발 스케줄을 바탕으로 제품 개발을 진행해 나갈 것입니다.

v1-1.jpg)

드라이 에칭용 알루미나제 웨이퍼 트레이(관통 구멍 타입)

산업: 반도체

재료: 고순도 알루미나

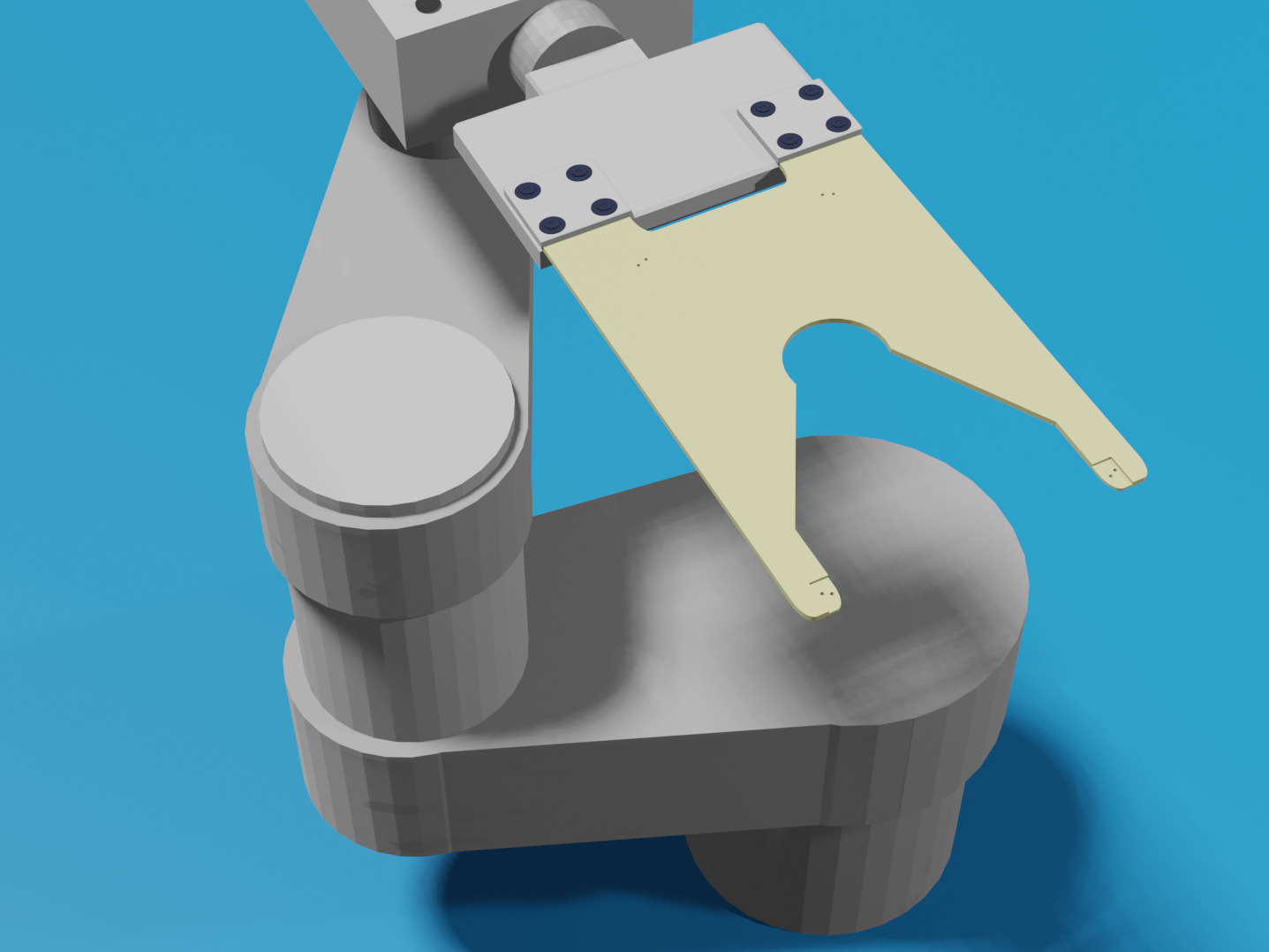

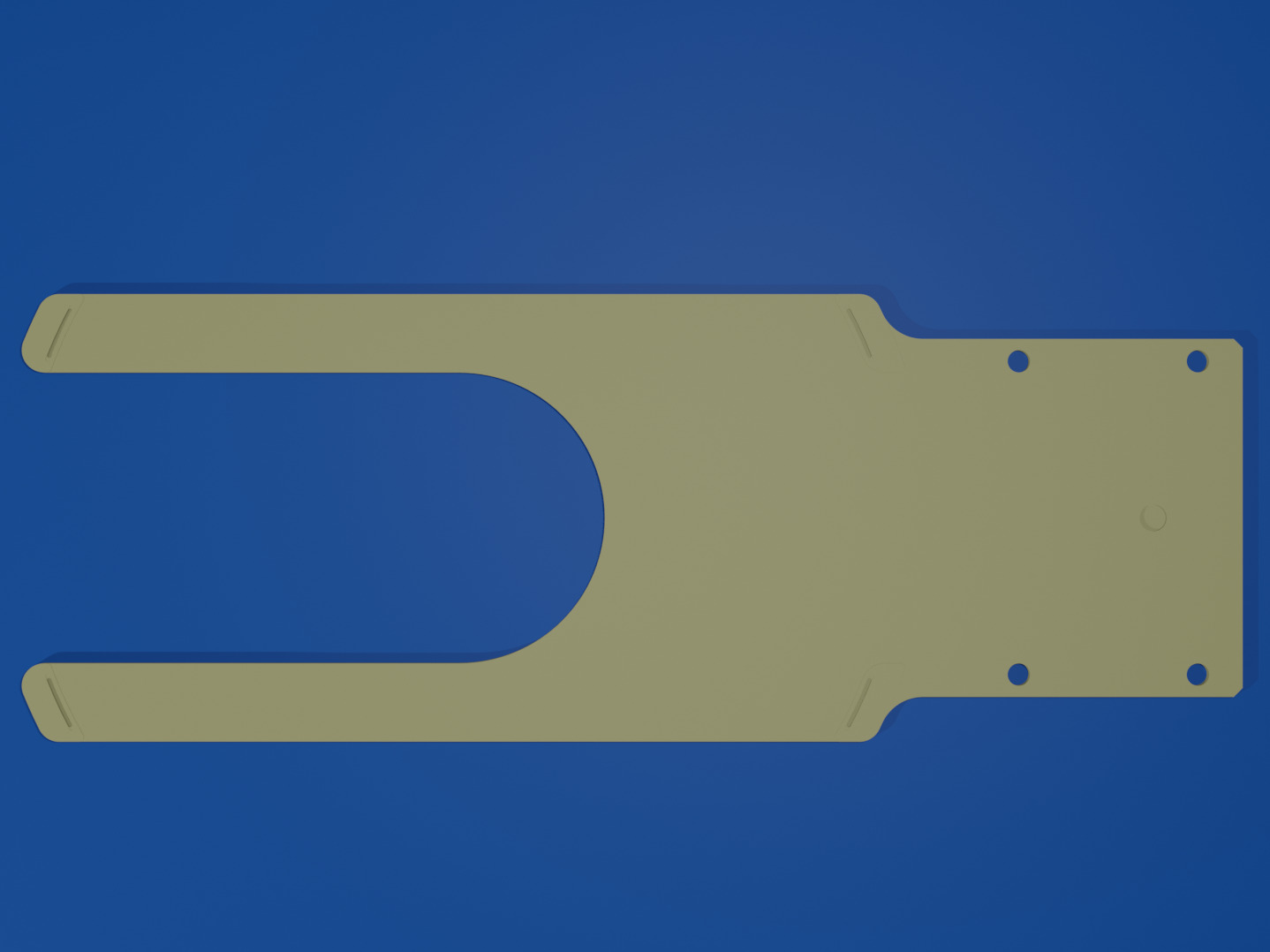

세정 장치용 로봇용 반송 핸드

산업: 로봇·장치

재료: 고순도 알루미나

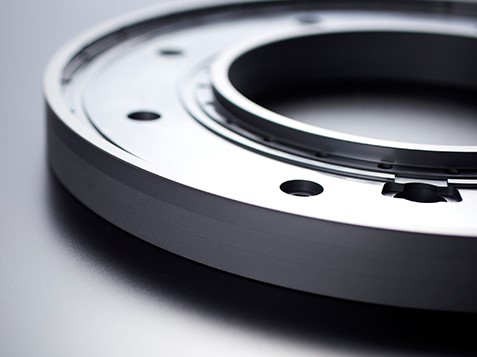

8인치 웨이퍼 흡착용 로봇 반송 핸드(PeriZac®)

산업: 반도체,광학 장비

재료: 고순도 알루미나

다공성 필터

산업: 화학·소재

재료: 다공성 세라믹(포러스 세라믹)

v1.jpg)

도전성 세라믹제 돌출 핀(돌출 니들)

산업: 반도체

재료: 전도성 세라믹

SiC제 도가니(도가니)

산업: 세라믹 소성 지그,산업 기계,대학·연구기관

재료: SiC(탄화규소)

알루미나, SiC 뿐만 아니라 다공성 세라믹 및 특수 세라믹 개발까지 통합 지원 내열성과 전기전도도가 뛰어난!

웨이퍼 이송과 같은 다양한 산업, 용도 및 형상의 생산 실적이 입증되었습니다.엔드 이펙터/핸들링 암, 진공 척, 대형 보드 및 파이어링 세터!

세라믹 재료의 특성과 반도체 및 전자 산업 고유의 문제점을 잘 알고 있기 때문에 가능한 고객에게 VA/VE에 대한 제안을 제공합니다!

급하신 분들은 전화주세요!

영업시간: 9:00~17:00(토일축일휴무)

견적 의뢰→도면 확인→당사에서 검토→견적서 발행→발주→입금(별도 상담)→제품 제작→출하→납품이라고 하는 흐름입니다. 도면이 없는 경우는, 제안하는 것도 가능합니다. 자세한 내용은 문의하십시오.

알루미나의 경우 길이 4000mm, 폭 70mm, 두께 50mm가 기준이 됩니다. SiC의 경우 500mm×500mm×5mm가 기준이 됩니다. 다른 소재에서는 300mm×300mm×10mm가 기준이 됩니다. 상기 사이즈 내에서도, 제품 형상에 따라서는 제작할 수 없는 경우가 있기 때문에, 문의해 주세요.

형상이나 재질에 의합니다만, 당사의 평면 연삭반을 이용해, 0.3 mm의 얇은 가공 실적이 있습니다. 얇아지면 깨지기 쉬워지거나 잔류 응력에 의해 휨이 발생하기 때문에 주의가 필요합니다.

| 회 사 명 | 아스작 주식회사 |

|---|---|

| 사업부명 | 미세 세라믹 사업부 |

| 사업부 설립 | 1981년 10월 |

| 위치 | 본사 〒〒382-8508 나가노현 가미타카이군 다카야마무라 대자 나카야마 981 |

| 공장 | 다카야마 공장 |

| 영업소 | 본사・도쿄・오사카・큐슈 |

| TEL | +81-26-248-1626 |

| FAX | +81-26-251-2160 |

| 메일 | fcerainf@asuzac.co.jp |

| 사업내용 | 세라믹의 개발·제조·가공·판매 |